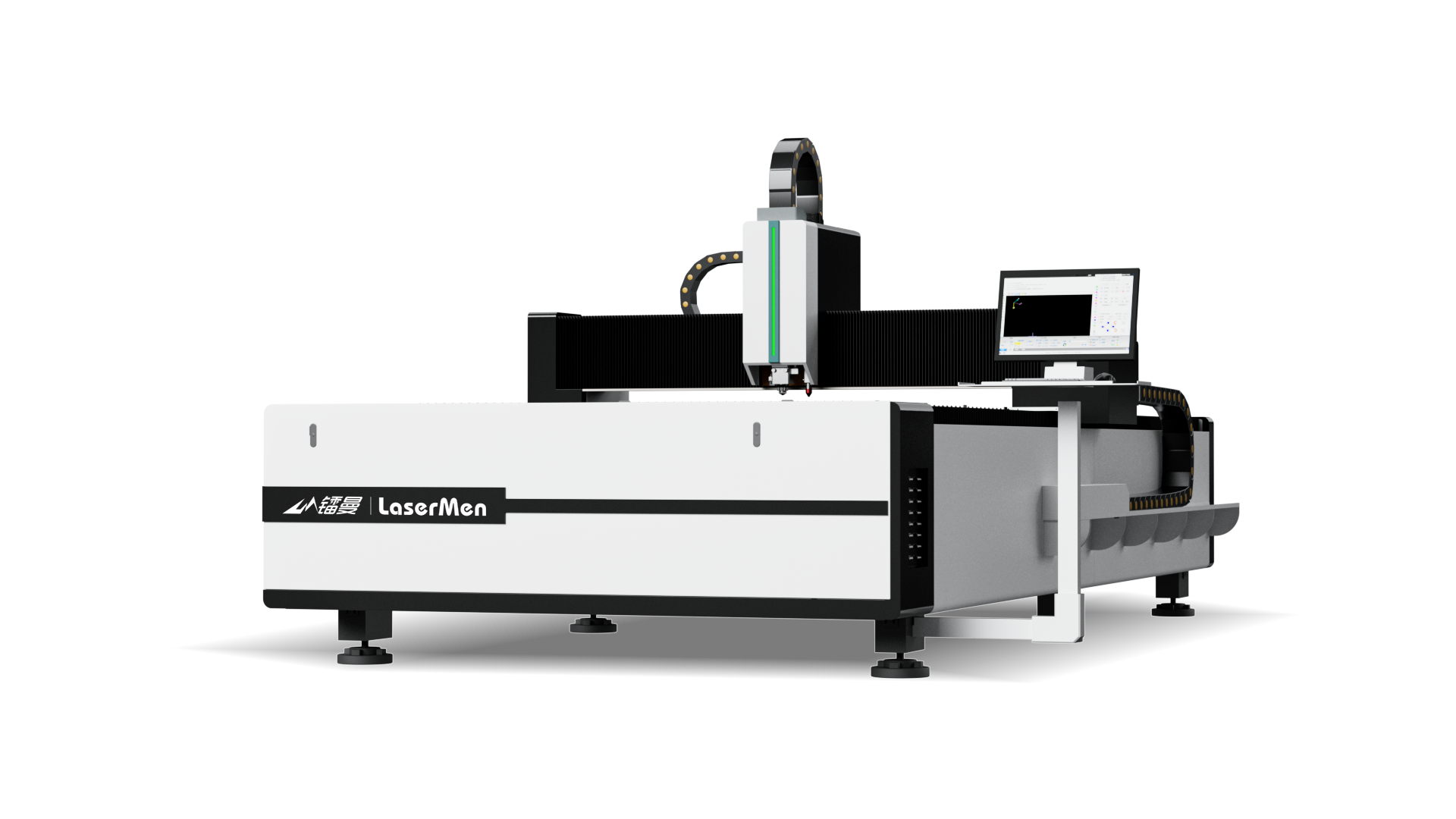

镭曼光纤激光切割机核心优势:精准破解钣金加工行业痛点

镭曼光纤激光切割机采用高品质光纤激光器,搭配高速伺服驱动系统、精密滚珠丝杆传动及加厚钣金机身(多组地脚反震设计),针对钣金常用金属板材的物理特性(高强度、高韧性、导热性强)精准调校能量输出,兼顾精密切割、高效量产、多材质适配与绿色节能,完美弥补传统加工短板,同时适配钣金行业“小批量定制+大批量量产”的双重订单需求,助力企业实现标准化、智能化生产。

微米级精密切割,边缘无毛刺免返工

钣金件广泛应用于精密设备外壳、汽车零部件等场景,对尺寸精度与边缘质感要求严苛,尤其是新能源汽车电池托盘、5G基站滤波器壳体等高端产品,误差需控制在±0.01mm以内。镭曼光纤激光切割机凭借优质光纤激光器的光斑优势(光斑小、能量集中、稳定性强),切割精度达±0.01mm,重复定位精度稳定在±0.005mm,切缝宽度仅0.08-0.15mm,较传统数控冲床精度提升10倍以上。光纤激光通过瞬间熔化金属实现非接触加工,切割后钣金件边缘平整光滑,毛刺率≤5%(远优于CO₂机型的20%),无需后续人工打磨、去毛刺处理,既节省30%以上人力成本,又避免打磨导致的尺寸偏差,大幅提升钣金件的高端质感,适配高精度钣金加工场景,同时降低不良品率,助力企业实现关键工序一次合格率达98%以上。

高速高效量产,适配钣金“小单快反”节奏

当前钣金行业订单呈现“小批量、多品种、短周期”的核心特征,同时面临新能源汽车、5G基站等下游领域的批量订单压力,传统设备换模慢、效率低的短板愈发突出。镭曼系列光纤激光切割机涵盖LM-1530AF、LM-1540AF等多规格机型,支持单张裁切与卷料连续送料双模式,适配0.5-20mm厚度钣金板材加工,从小型五金配件到大幅面机柜钣金(最大适配1500×3000mm)均能轻松应对。设备切割速度可达60000mm/min,较传统数控冲床效率提升5倍以上、较CO₂激光切割机提升3倍以上,搭配智能自动排版软件,可实现钣金件嵌套排版,材料利用率从传统的75%提升至98%以上,单批次订单可节省材料成本10%-15%。800W功率机型加工3mm碳钢钣金时,单小时可完成1500-2000件裁片切割;大型机型搭配自动化上下料系统,可实现单日3万件批量量产,夜间无人值守连续作业,既能快速响应小批量定制订单(24小时内交付),也能轻松应对旺季批量订单压力,彻底解决传统设备换模时间长(从12分钟/次降至0换模)、效率低下的痛点。

多材质精准适配,覆盖钣金全品类加工

钣金加工材质繁杂,不同材质的物理特性差异较大,对切割设备的适配性要求极高。镭曼光纤激光切割机可灵活适配钣金行业主流金属材质,包括碳钢、不锈钢、镀锌板、铝板、铜板等,通过参数微调实现不同材质、不同厚度的精准切割,无需更换设备或耗材,大幅降低企业设备投入成本。针对碳钢,可搭配氧气辅助切割,提升切割速度与效率;针对不锈钢、铝板,可搭配氮气辅助切割,避免切割边缘氧化、变色,保留金属原生光泽;针对高强度钣金板材(如工程机械用厚板),可通过功率优化实现多pass切割,确保切割穿透性的同时,兼顾边缘质感。设备适配的材质与厚度,完美覆盖五金配件、机柜、汽车零部件、医疗器械钣金等全品类加工需求,无需额外配备专用切割设备,适配钣金企业多元化生产需求。

节能耐用易操作,契合中小型钣金企业需求

钣金行业以中小型企业为主,对设备的能耗、操作难度、维护成本需求较高。镭曼光纤激光切割机采用光纤激光器,能耗仅为传统CO₂激光切割机的30%-50%,年节省电费2-3万元,契合“双碳”目标与绿色制造政策要求;设备无激光管损耗,激光器使用寿命长达10万小时以上,较CO₂激光切割机的激光管寿命(8000-10000小时)提升10倍,大幅降低设备维护与耗材成本。同时,设备配备液晶显示数控系统,操作简单易懂,新手经过1-2天培训即可上手,无需专业技术人员,有效解决钣金行业人员技能断层、专业人才短缺的痛点;设备采用加厚钣金机身与多组地脚反震设计,运行稳定,故障率低,每月仅需简单维护,延长核心部件使用寿命,适配中小型钣金作坊、规模化钣金工厂等各类生产场景。

适配行业场景:赋能钣金加工全产业链

镭曼光纤激光切割机凭借对钣金材质的高适配性、高精度与高效率优势,已深度渗透钣金加工各细分场景,贴合新能源汽车、5G基站、智能家电等下游领域的发展需求,成为从中小型钣金作坊到大型钣金企业的必备装备:

精密五金与家电钣金领域

适配家电外壳、五金配件、厨具钣金等加工,如冰箱侧板、空调外机钣金、厨具支架等。激光精密切割可实现复杂异形结构的精准呈现,边缘平整无毛刺,无需后续打磨,搭配氮气辅助切割可避免不锈钢钣金氧化变色,提升产品质感;批量加工可确保每件钣金件尺寸、边缘一致性,适配家电行业规模化生产需求,同时智能排版软件大幅提升材料利用率,降低生产成本。

新能源汽车与汽车零部件领域

用于汽车车身钣金、电池托盘、电控系统外壳等精密钣金件加工,契合新能源汽车领域对高精度、轻量化钣金件的需求(该领域2026-2030年需求增速有望达12%以上)。镭曼光纤激光切割机的微米级精度的可确保汽车钣金件的装配精度,切割边缘光滑无毛刺,避免装配时出现缝隙;高速批量切割能力可适配汽车零部件的大规模量产需求,同时适配铝合金等轻量化钣金材质的加工,助力汽车企业实现轻量化转型。

机柜与通信设备钣金领域

加工配电箱、服务器机柜、5G基站滤波器壳体等钣金件,适配5G基站建设、数据中心扩容带来的订单增长需求(预计至2030年通信设备相关钣金订单占比将提升至28%)。设备支持大幅面钣金切割与拼接,确保机柜钣金的尺寸精准,切割后的镂空散热孔均匀规整,无需后续加工;多材质适配性可应对机柜常用的碳钢、不锈钢材质加工,批量生产可确保机柜钣金的一致性,助力通信设备企业提升生产效率。

工程机械与医疗器械钣金领域

适配工程机械外壳、支架、医疗器械操作台等钣金件加工,这类钣金件多为厚板、高强度材质,对切割穿透性与精度要求较高。镭曼光纤激光切割机可通过功率优化,实现10-20mm厚板钣金的精准切割,切割穿透性强、边缘平整,避免厚板切割出现切不透、边缘歪斜等问题;同时可实现复杂结构的一次性切割,无需二次加工,适配工程机械、医疗器械行业对钣金件的高精度、高可靠性需求。

钣金激光加工实操技巧:优化精度与效率

结合镭曼光纤激光切割机特性与钣金常用金属材质特点,优化以下参数与技巧,可有效规避钣金件氧化、边缘毛刺、尺寸偏差等问题,提升成品率,进一步发挥设备效能:

|

钣金材质及厚度

|

功率(最大值百分比)

|

速度(mm/min)

|

频率(Hz)

|

辅助气体及压力

|

适配镜片

|

|

碳钢(3mm)

|

65-70%(800W设备)

|

30000-35000

|

2000

|

氧气,0.3-0.5MPa,提升切割速度

|

标准焦距镜片(1.5英寸)

|

|

不锈钢(2mm)

|

70-75%(800W设备)

|

25000-30000

|

1800

|

氮气,0.5-0.7MPa,防止边缘氧化

|

标准焦距镜片(1.5英寸)

|

|

铝板(5mm)

|

80-85%(1000W设备)

|

15000-20000

|

1500

|

氮气,0.6-0.8MPa,避免表面划伤

|

长焦距镜片(2.0英寸)

|

|

镀锌板(3mm)

|

60-65%(800W设备)

|

28000-32000

|

1600

|

压缩空气,0.4-0.6MPa,去除镀锌层杂质

|

标准焦距镜片(1.5英寸)

|

设备维护与材料适配要点

- 定期维护:每日清洁工作台与导轨,清理切割废料,检查辅助气体压力;每周用专用清洁剂擦拭激光镜片与反射镜,避免灰尘、金属粉尘附着影响光路精度;每月校准光路对齐度与伺服传动系统,检查冷却系统,保持恒温控制,避免设备过热影响加工精度;每季度检查激光器运行状态,确保功率稳定,延长核心部件使用寿命。

- 材料甄选:优先选用平整度高、无杂质、厚度均匀的钣金板材,碳钢选用冷轧板,避免氧化层过厚影响切割效果;不锈钢选用304、316材质,确保切割后边缘无氧化、无变色;铝板选用纯铝板,避免杂质过多导致切割不透、边缘毛刺;镀锌板选用优质镀锌层板材,防止切割时镀锌层脱落产生杂质,影响切割精度。

- 问题规避:钣金件边缘氧化可通过选用氮气辅助切割、提升气体纯度缓解;边缘毛刺可适当提升切割速度、优化功率参数,检查镜片清洁度;尺寸偏差需校准光路与工作台平整度,确保钣金板材平整固定;厚板切割切不透可提升功率、放慢速度,采用多pass切割模式,同时检查辅助气体压力。

常见问题解答(FAQ)

- 问:镭曼光纤激光切割机与传统数控冲床、CO₂激光切割机加工钣金的核心差异?答:与数控冲床比,核心优势在换模效率(无模切换 vs 12分钟/次)、精度(±0.01mm vs ±0.1mm)、复杂工艺能力(可切割异形 vs 仅能基础裁切),小批量订单效率提升40%以上;与CO₂激光切割机比,更适配金属钣金加工,切割速度提升3倍、毛刺率降至5%以内,能耗降低50%,且激光器寿命更长,维护成本更低,尤其适合薄铝板、不锈钢等材质加工。

- 问:不同钣金材质加工,参数调整的核心原则是什么?答:低碳钢(易切割)可搭配氧气辅助,提升功率与速度,兼顾效率与效果;不锈钢、铝板(易氧化)需搭配氮气辅助,适度提升功率、放慢速度,避免氧化与毛刺;厚板钣金(10mm以上)需提升功率、降低速度,采用多pass切割,确保切割穿透性;镀锌板需控制功率,避免镀锌层高温挥发产生杂质。

- 问:镭曼光纤激光切割机是否适配钣金行业的小单定制与大批量量产?答:完全适配,小型机型(如LM-1530AF)操作便捷,适合日均5000件以内小单定制、应急订单,支持24小时快速交付;大型机型搭配自动上下料与排版系统,可实现单日3万件以上量产,适配新能源汽车、5G基站等下游领域的批量订单需求,兼顾灵活性与高效性。

- 问:使用镭曼光纤激光切割机,如何进一步提升钣金材料利用率?答:可搭配设备自带的智能自动排版软件,实现钣金件嵌套排版,将不同尺寸、形状的钣金件合理布局,材料利用率从传统的75%提升至98%以上;同时优化切割路径,减少切割间隙,避免废料产生;对切割后的余料进行分类回收,用于小型钣金配件加工,进一步降低材料浪费。

如需获取镭曼光纤激光切割机适配钣金全品类材质的完整参数表,或针对新能源汽车钣金、机柜钣金、厚板钣金等特定场景定制加工方案,可联系获取一对一技术支持,解锁高效、精准、绿色的钣金加工解决方案,助力企业抓住下游行业增长机遇,提升核心竞争力。

在“双碳”目标与制造业智能化转型的推动下,钣金加工行业正加速从劳动密集型向技术密集型转变,预计至2030年市场规模将突破1.2万亿元,高精度、高效率、绿色化的加工设备成为行业发展的核心需求。镭曼光纤激光切割机以微米级精度、高速量产能力、多材质适配性、节能耐用的核心优势,精准匹配钣金加工行业对精度、效率、成本、环保的核心诉求,彻底打破传统加工的技术瓶颈,兼顾精密加工与批量生产的双重需求。无论是中小型钣金作坊的个性化定制,还是大型钣金企业的规模化量产,镭曼光纤激光切割机均能凭借稳定的性能、便捷的操作、超高的性价比,助力企业降低50%能耗、减少10%材料浪费、缩短80%生产周期,在新能源汽车、5G基站、机柜等细分领域构建核心竞争力。随着钣金行业的持续升级与下游需求的不断拓展,镭曼光纤激光切割机将进一步赋能行业工艺创新,推动钣金加工行业迈入智能化、高精度、绿色化的新时代,助力企业实现高质量发展。